Predictive Monitoring: Der Gamechanger in der Fabriküberwachung

- Was ist Predictive Monitoring und wo liegt die Abgrenzung zu Predictive Maintenance/Condition Monitoring?

- Welche Möglichkeiten bietet Predictive Monitoring und welche Vorteile ergeben sich daraus?

- Welche Voraussetzungen müssen erfüllt sein, um Predictive Monitoring erfolgreich einzusetzen?

- Wie kann Predictive Monitoring mithilfe des kontron susietec® Toolset in bestehenden Infrastrukturen funktionieren?

Die Analyse und Nutzung von Fertigungsdaten bringt Unternehmen erhebliche Nachhaltigkeits- und Profitabilitätsvorteile. Trotz der Erkenntnis skalieren bis dato aber nur wenige Unternehmen datengesteuerte Anwendungsfälle erfolgreich über den Produktionsprozess einzelner Produkte hinaus. Das hat zur Folge, dass in der Fabriküberwachung – insbesondere vor dem Hintergrund der Smart Factory – wichtige Potenziale ungenutzt bleiben. Bis jetzt: Predictive Monitoring heißt das Stichwort, das die Zukunft des Factory Monitorings einleiten soll. Aber was genau steckt dahinter? Und wo liegen die Unterschiede zu bereits etablierten Ansätzen wie Predictive Maintenance oder Condition Monitoring?

Was ist Predictive Monitoring?

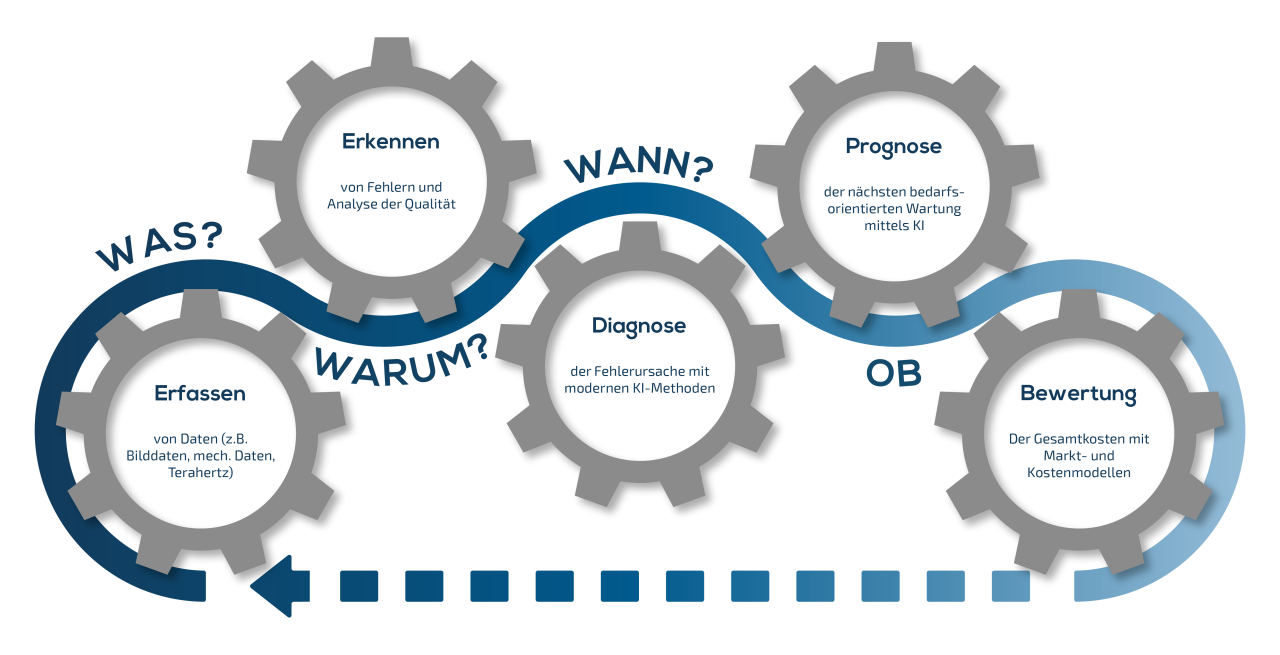

Predictive Monitoring – wortwörtlich übersetzt als vorausschauende Überwachung – bildet ein Teilkonzept des Factory Monitorings, das auf KI-gesteuerten Systemen zur Fernüberwachung von Anlagen basiert. Ziel ist es, das Verhalten von Datenpunkten kontinuierlich zu beobachten, um selbst kleinste Veränderungen in den Fertigungsanlagen zu erfassen. Anders als das derzeit als Status quo betrachtete reaktive Monitoring ist Predictive Monitoring also darauf ausgelegt, mögliche Ausfälle so früh als möglich zu erkennen und so bereits vor Eintreten der Störung aktiv darauf zu reagieren. Denn: Selbst bei Echtzeitanalysen können Vertreter des reaktiven Monitorings nur nachträglich auf veränderte Bedingungen reagieren. Die Folge ist meist ein hoher Zeit- und Kostenaufwand, gefolgt von konsequent hohen Fehlerquoten in der Fertigung.

„Ein proaktiver oder auch Predictive Monitoring genannter Ansatz überwindet die Schwächen herkömmlicher Vorgehensweisen, da auf Basis der Bestimmung von Eventmustern auch eventuelle künftige Ausfälle prognostiziert werden können. Dadurch ist es möglich, frühzeitig entsprechende Gegenmaßnahmen einzuleiten“, erklärt Henning von Kielpinski, Leiter Business Development bei Consol in München, den Ansatz der proaktiven Fabriküberwachung. 1

Indem frühzeitige Warnungen über kleine Anomalien in der Anlage erzeugt und Ineffizienzen in der Anlage aufgedeckt werden, trägt Predictive Monitoring aktiv dazu bei, die Produktionseffizienz zu verbessern und damit den Ertrag der Anlage erheblich zu steigern.

Der Ansatz erinnert dabei an das Konzept der Predictive Maintenance – vorausschauende Wartung —, das ebenfalls darauf abzielt, Engpässe durch den gezielten Einsatz von Big Data zu verhindern. Während hier jedoch festgelegt wird, wann eine vorgeschriebene Aufgabe zu erledigen ist, beschäftigt sich Predictive Monitoring lediglich mit der Frage, ob und welche Handlungen erforderlich sind.

Exkurs: Condition Monitoring und Predictive Maintenance – Was steckt dahinter?

Condition Monitoring dient dazu, kritische Ereignisse und daraus resultierende Fehler zu erkennen, zu klassifizieren und zu bewerten. Ein schnelles Reagieren auf unerwünschte Betriebszustände verhindert dabei kostenintensive Folgeschäden. Das zielgerichtete Bereitstellen von Servicetechnikern, Ersatzteilen und Logistik durch passende Diagnose sorgt dafür, dass Ausfallzeiten reduziert werden.

Auf Basis der über Condition Monitoring gewonnenen Erfahrungswerte gibt Predictive Maintenance mögliche Risiken unerwünschter Betriebszustände und Ereignisse vor. Diese Prognosen ermöglichen es, Service- und Wartungsaktionen bedarfsorientiert zu planen. Im besten Fall erhöht sich damit die Verfügbarkeit sowie die frühzeitig verfügbaren Informationen für zielgerichtete Wartungsaktionen.

Welche Möglichkeiten bietet Predictive Monitoring?

Anlagen altern, Prozesse verändern sich, Technologien entwickeln sich weiter. Infolgedessen kommt es zu Ausfällen. Um die dauerhafte Zuverlässigkeit der Anlagen zu sichern, ist der Einsatz von Fernüberwachungs- und Anlagenverwaltungssystemen im Fabrikumfeld von entscheidender Bedeutung. So bietet die KI-basierte Fabriküberwachung sowohl aus quantitativer als auch qualitativer Sicht wertvolle Erkenntnisse in Echtzeit. Auch wenn Störungen oder Ausfälle nicht vollständig verhindert werden können, verringern sich Ausfallzeiten und Fehlerquote deutlich. Zur Veranschaulichung: In Unternehmen, in denen eine Stunde Ausfallzeit weit über 100.000 US-Dollar kostet, bewirkt schon eine minimal kürzere Reaktionszeit ein enormes Kostenersparnis.

Zwischenfazit: Welche Vorteile ergeben sich durch Predictive Monitoring?

Predictive Monitoring ermöglicht es, bereits erste Anzeichen von Anomalien in den Anlagendaten zu erkennen und so unerwartete Probleme frühzeitig aufzudecken, bevor sich diese in der Anlage ausweiten. So können Unternehmen ihre Produktion maximieren, die Betriebszeit der Anlage erhöhen, Ausfallzeiten- und kosten senken sowie mehr Ressourcen für andere Projekte schaffen. Die Anzahl ungeplanter Stillstandszeiten verringert sich dabei um bis zu 20 Prozent.

Die Vorteile im Überblick

- Zuverlässige Produktionsplanung dank frühzeitiger Erkennung von Störungsindikatoren

- Reduzierte Ausfallzeiten durch schnelle und präzise Fehleranalyse

- Kürzere Reaktionszeiten bei technischen Problemen

- Zuverlässige Prognosen der Restnutzungsdauer von Anlagen und Komponenten

- Erhöhung der Produktionsqualität und -menge

- Verlängerung des Lebenszyklus der Anlagen

Welche Voraussetzungen müssen erfüllt sein, damit Predictive Monitoring Erfolg hat?

Der Erfolg von Predictive Monitoring hängt in der Regel von einem wesentlichen Faktor ab: Eine End-to-End-Monitoring-Lösung stellt sicher, dass der gesamte Produktionsprozess einschließlich aller Maschinen, Automatisierungsgeräte und Messsystemekontinuierlich überwacht wird. Nur so lassen sich mögliche Schwachstellen system- und funktionsübergreifend ermitteln. Eine umfassende Datenbasis des Providers sowie ausreichende Erfahrungswerte garantieren, auf alle Eventualitäten vorbereitet zu sein.

Folgende grundlegende Fragen dienen als Hilfestellung, um Predictive Monitoring optimal in ein bestehendes System zu integrieren:

- Was wollen Sie verbessern? Dazu gehören beispielsweise die Produktionsqualität, Stillstands- und Ausfallzeiten oder Fehlerquoten.

- Was ist Ihr messbares Ziel? Dies sollte anhand von konkreten Zahlen definiert werden.

- Wie ist der Status quo der Anlage? Erfassen Sie einen Ausgangswert für die Effizienz der Anlage.

- Welche Werkzeuge oder Daten benötigen Sie konkret, Ihr Ziel zu erreichen?

Wie unterstützt FabEagle®Monitoring bei der Einführung von Predictive Monitoring?

Predictive Monitoring bietet ein enormes Potenzial, um die Zuverlässigkeit, Effizienz und Produktivität von Fertigungsanlagen zu optimieren. Die susietec® Experten haben die Idee der vorausschauenden Überwachung aufgegriffen und im Kern des Kontron susietec® Toolset verankert.

Mit FabEagle®Monitoring erhalten Sie daher eine zuverlässige und effiziente End-to-End-Monitoring-Lösung für alle Bereiche der Produktion: Auf Basis des Predictive Monitoring ermöglicht das intelligente Monitoringsystem die lückenlose Überwachung, Auswertung und Visualisierung von Maschinendaten in Echtzeit. Insbesondere Fehler, Durchsatz- und Prozesswerte werden erfasst, analysiert und anschließend grafisch aufbereitet. So sichert FabEagle®Monitoring nicht nur die kontinuierliche Instandhaltung der Fertigungsanlagen, sondern identifiziert das vorhandene Optimierungspotenzial – mit dem Ziel, die Maschinenkapazitäten langfristig zu steigern.

Gesamtfazit: Die Fabriküberwachung als Konzept der Zukunft?

Predictive Monitoring ist der Gamechanger im Factory Monitoring: Während das reaktive Monitoring erst nachträglich auf Veränderungen in den Anlagen reagiert, sichert die proaktive Fabriküberwachung ein frühzeitiges Erkennen bereits kleinster Störfaktoren und Fehler. So reduziert Predictive Monitoring nicht nur die Ausfallzeiten der Anlagen, sondern minimiert gleichzeitig den Kostenaufwand und schafft Raum für zusätzliche Ressourcen. Mit FabEagle®Monitoring greift das Kontron susietec® Toolset genau diesen Ansatz auf und verdichtet ihn in einer proaktiven End-to-End-Monitoring-Lösung. Das Ergebnis ist ein innovatives, effizientes und zuverlässiges Monitoringsystem für alle Produktionsbereiche, das der Zukunft standhält.

Mehr zu FabEagle®Monitoring finden Sie hier.

Mehr zu FabEagle®Monitoring finden Sie hier.